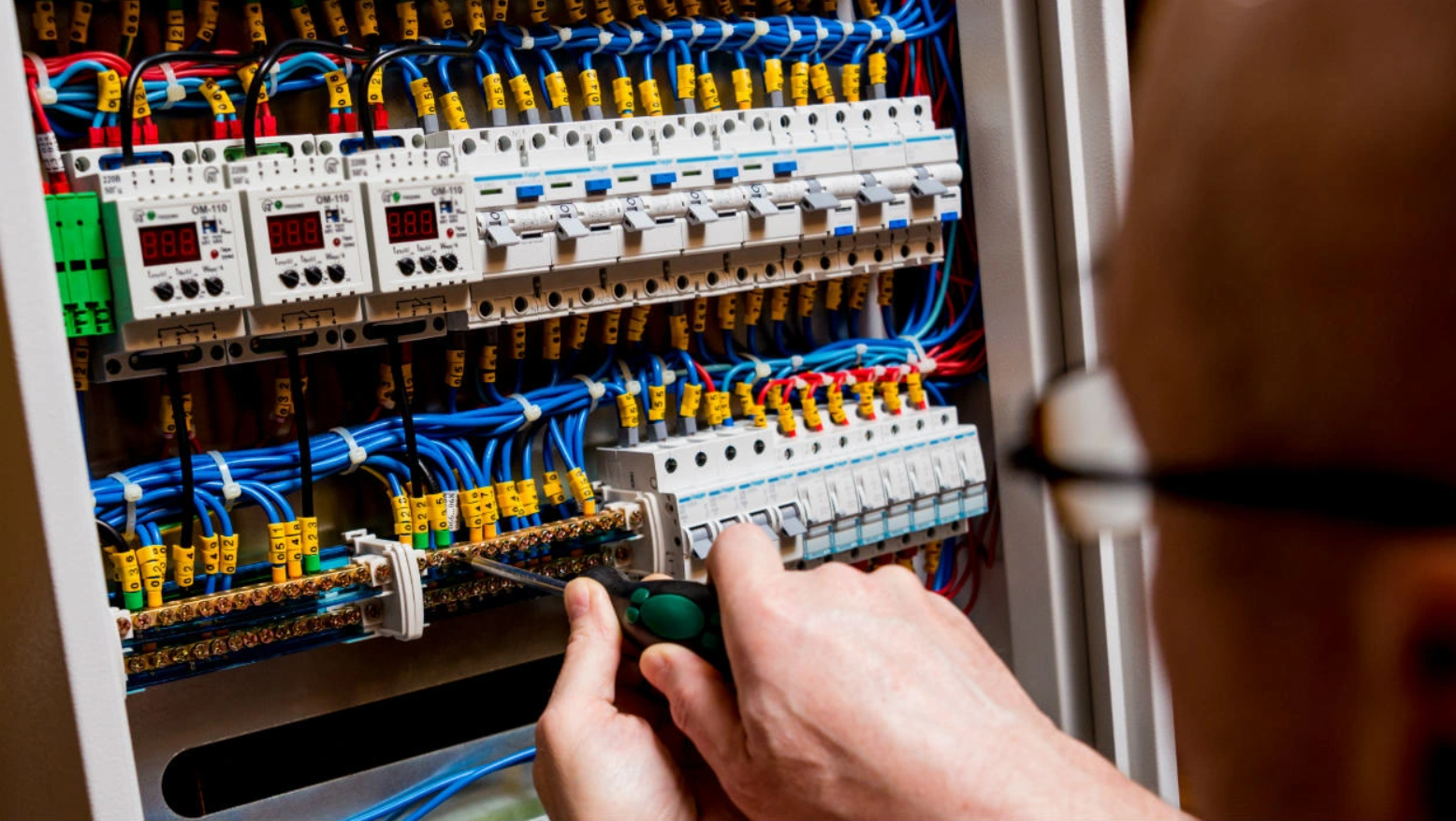

Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Główne różnice między układami dyskretnymi a ciągłymi w automatyce.

Krótkie omówienie znaczenia układów dyskretnych i ciągłych w automatyce.

Wprowadzenie:

Od różnic między układami dyskretnymi a ciągłymi w automatyce zaczyna się od zrozumienia znaczenia obu rodzajów układów w kontekście automatyzacji. Układy dyskretne w automatyce często nazywane są również układami cyfrowymi, podczas gdy układy ciągłe mogą być określane jako układy analogowe. Te nazwy odnoszą się do sposobu, w jaki sygnały są przetwarzane i wykorzystywane w systemach automatyki: sygnały cyfrowe są reprezentowane jako wartości logiczne (0 i 1), podczas gdy sygnały analogowe mają ciągłe wartości.

Układy dyskretne są podstawą dla większości procesów sterowania w automatyce. Charakteryzują się one przetwarzaniem danych w postaci sygnałów binarnych, które przyjmują tylko dwie wartości: 0 lub 1. Te układy są idealne do sterowania procesami, które wymagają prostych decyzji logicznych, takich jak włączanie i wyłączanie urządzeń, czy też kontrola przepływu sygnałów w określonych warunkach.

Z kolei układy ciągłe są stosowane do monitorowania i kontroli procesów, które wymagają przetwarzania danych w sposób ciągły i płynny. W odróżnieniu od układów dyskretnych, układy ciągłe operują na sygnałach analogowych, które mogą przyjmować nieskończoną liczbę wartości w określonym zakresie. Są one wykorzystywane do pomiaru i regulacji parametrów fizycznych, takich jak temperatura, ciśnienie, prędkość, czy poziom cieczy.

Zrozumienie różnic między tymi dwoma rodzajami układów jest kluczowe dla skutecznego projektowania i wdrażania systemów automatyzacji, umożliwiając inżynierom odpowiednie dopasowanie technologii do konkretnych zastosowań i wymagań procesowych.

Dlaczego zrozumienie różnic między nimi jest istotne?

Zrozumienie różnic między układami dyskretnymi a ciągłymi jest istotne z kilku powodów:

-

Dopasowanie do konkretnych zastosowań: Znając różnice między tymi dwoma rodzajami układów, inżynierowie mogą odpowiednio dobrać technologię do konkretnych potrzeb i wymagań procesowych. Układy dyskretne są skuteczne w kontrolowaniu procesów o charakterze logicznym, takich jak włączanie i wyłączanie urządzeń, podczas gdy układy ciągłe są lepsze do pomiaru i regulacji parametrów fizycznych, takich jak temperatura, ciśnienie czy poziom cieczy.

-

Skuteczność projektowania systemów: Zrozumienie różnic między układami dyskretnymi a ciągłymi umożliwia inżynierom efektywne zaprojektowanie systemów automatyzacji, uwzględniając specyficzne wymagania procesowe i cele sterowania.

-

Optymalne wykorzystanie zasobów: Wybór odpowiedniego rodzaju układu pozwala zoptymalizować wykorzystanie zasobów, takich jak urządzenia sterujące, czujniki i aktywatory, co przekłada się na efektywność procesów i redukcję kosztów.

-

Bezpieczeństwo i niezawodność: Zrozumienie różnic między tymi rodzajami układów pozwala uniknąć błędów projektowych, które mogą prowadzić do nieprawidłowego funkcjonowania systemów automatyzacji. Poprawne dopasowanie układów do konkretnych zastosowań może przyczynić się do zwiększenia bezpieczeństwa i niezawodności procesów przemysłowych.

W związku z tym zrozumienie różnic między układami cyfrowymi a analogowymi jest kluczowe dla skutecznego projektowania, terminy i wdrażania i utrzymania systemów automatyzacji, zapewniając optymalną wydajność i funkcjonalność procesów przemysłowych.

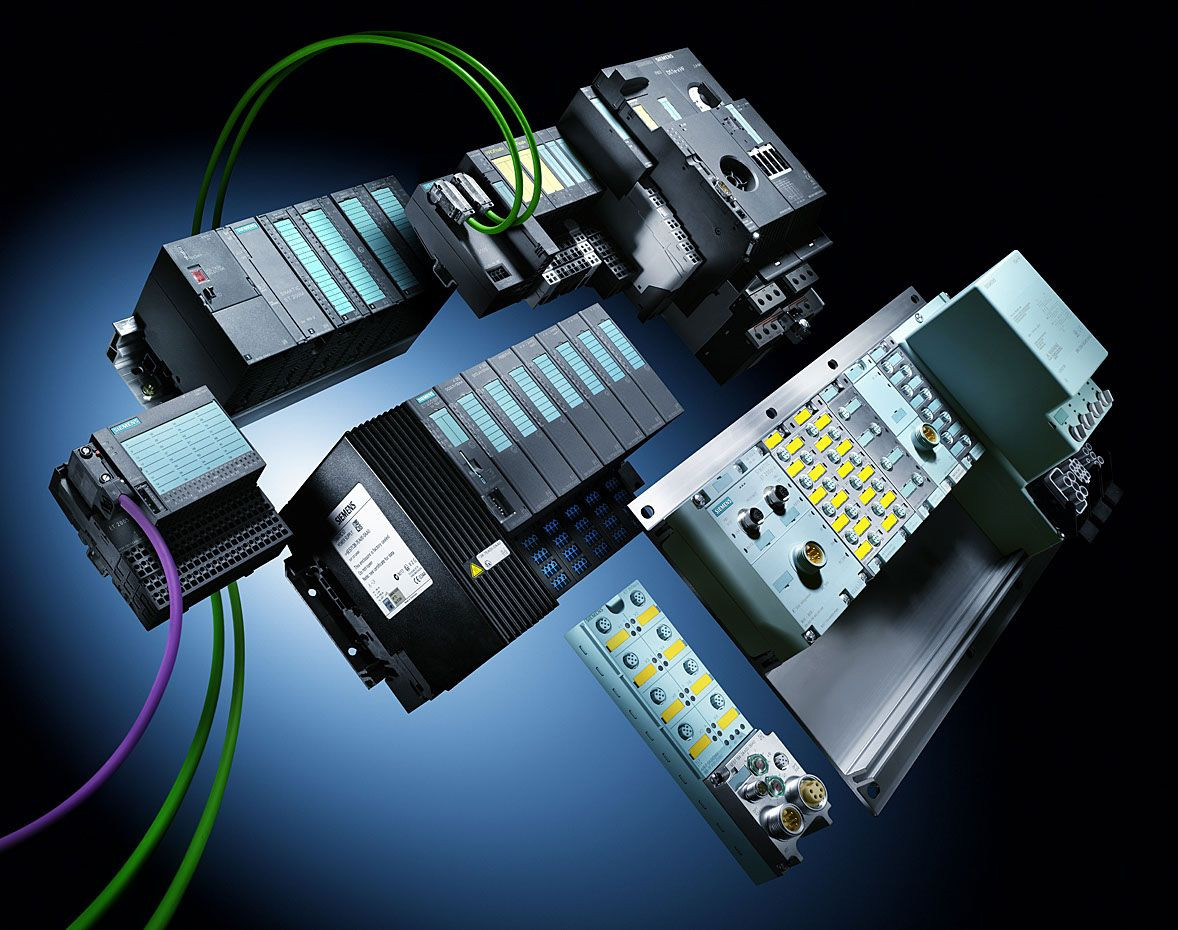

Układy dyskretne (cyfrowe):

Układy dyskretne w automatyce przemysłowej odnoszą się do sygnałów, które przyjmują jedną z dwóch wartości: stan wysoki (logiczna 1) lub stan niski (logiczna 0). Są one używane do sterowania procesami, które można podzielić na dyskretne kroki lub operacje. Przykłady układów dyskretnych obejmują przekaźniki, styki, bramki logiczne oraz inne elementy elektroniczne lub elektromechaniczne, które są przełączane między dwoma stanami.

Układy dyskretne są stosowane w wielu zastosowaniach, na przykład takich jak sterowanie maszynami, sekwencjonowanie procesów produkcyjnych, monitorowanie stanu urządzeń, bezpieczeństwo przemysłowe, czy systemy alarmowe. Są one wykorzystywane do realizacji prostych operacji logicznych, takich jak włączanie i wyłączanie urządzeń, otwieranie i zamykanie zaworów, lub sterowanie prędkością i kierunkiem obrotów silników.

W układach dyskretnych informacje są przesyłane w postaci cyfrowej, co oznacza, że są one reprezentowane jako zbiór skokowych wartości. Ich zaletami są prostota implementacji, szybka reakcja na komentarze zmiany stanu oraz łatwość diagnostyki i naprawy. Układy dyskretne są również bardziej odporne na zakłócenia elektromagnetyczne niż układy analogowe.

Podsumowując, układy dyskretne stanowią fundament większości systemów automatyzacji, zapewniając kontrolę nad prostymi operacjami i umożliwiając skuteczne sterowanie procesami przemysłowymi.

Definicja i charakterystyka układów cyfrowych.

Układy dyskretne w kontekście automatyki przemysłowej odnoszą się do systemów, które przetwarzają i sterują danymi w formie dyskretnej lub cyfrowej, czyli w postaci logicznych 0 i 1. Charakteryzują się tym, że są one w stanie przyjmować jedną z dwóch wartości logicznych, co oznacza, że sygnały wejściowe i wyjściowe są reprezentowane jako skokowe, jednoznaczne stany.

Główne cechy układów dyskretnych obejmują:

-

Logiczne wartości: Sygnały wejściowe i wyjściowe są reprezentowane jako logiczne 0 (stan niski) lub logiczna 1 (stan wysoki).

-

Skrótowy czas reakcji: Układy dyskretne są zazwyczaj szybkie w reakcji na zmiany stanu wejściowego, co pozwala na natychmiastowe sterowanie procesami przemysłowymi.

-

Prostota implementacji: Są stosunkowo proste w implementacji i konfiguracji, co czyni je popularnymi w szerokim zakresie zastosowań.

-

Diagnostyka i konserwacja: Układy dyskretne są łatwe w diagnostyce i konserwacji. Zazwyczaj wystarczy sprawdzić, czy dany przekaźnik jest włączony lub wyłączony, co ułatwia identyfikację problemów.

-

Zastosowanie w sterowaniu: Są powszechnie wykorzystywane do sterowania procesami, które można podzielić na dyskretne kroki lub operacje, takie jak włączanie i wyłączanie urządzeń, sekwencjonowanie produkcji, czy kontrola systemów alarmowych.

Układy dyskretne stanowią podstawę większości systemów automatyzacji, zapewniając skuteczne sterowanie procesami przemysłowymi poprzez precyzyjne przetwarzanie logicznych sygnałów wejściowych i wyjściowych.

Przykłady zastosowań układów dyskretnych (cyfrowych) w automatyce.

Układy dyskretne znajdują szerokie zastosowanie w różnych dziedzinach automatyki przemysłowej często wykorzystywane do sterowania podstawowymi operacjami maszyn przemysłowych, takimi jak włączanie i wyłączanie silników, sterowanie prędkością, zmiana kierunku obrotów czy kontrola ruchu posuwisto-zwrotnego.

Mogą służyć do monitorowania różnych parametrów w procesach przemysłowych i generowania alarmów w przypadku wykrycia awarii, przekroczenia granicznych wartości lub innych nieprawidłowości.

Systemy HVAC:

W systemach ogrzewania, wentylacji i klimatyzacji (HVAC) układy dyskretne mogą kontrolować pracę wentylatorów, zaworów grzejnych, pomp ciepła oraz innych urządzeń w celu zapewnienia optymalnych warunków temperaturowych i wilgotnościowych w budynkach przemysłowych.

Te przykłady pokazują, jak wszechstronne są zastosowania układów dyskretnych w automatyce przemysłowej oraz jak istotną rolę odgrywają w efektywnym sterowaniu procesami produkcyjnymi i zapewnianiu bezpieczeństwa w miejscu pracy.

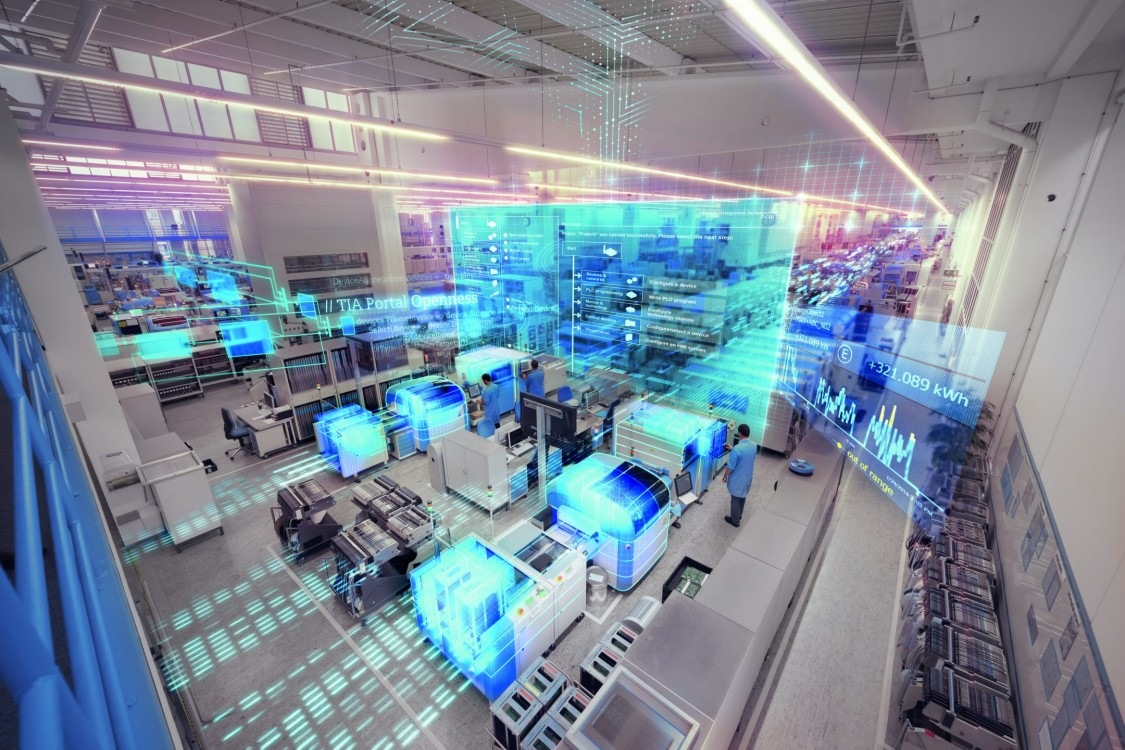

Układy ciągłe (analogowe) :

Ciągłe zmienne losowe Z drugiej strony ciągła zmienna losowa to taka, która może przyjąć dowolną wartość w określonym przedziale lub zakresie. W przeciwieństwie do dyskretnych zmiennych losowych, ciągłe zmienne losowe mogą przyjmować dowolną wartość z ciągłego zakresu. Układy ciągłe w automatyce przemysłowej odnoszą się do systemów, w których wartości parametrów są zmienne w sposób ciągły w czasie lub przestrzeni. Oto kilka cech i zastosowań układów ciągłych:

W układach analogowych parametry takie jak prędkość, temperatura, ciśnienie czy natężenie są reprezentowane przez funkcje matematyczne, które przyjmują różne wartości w zależności od czasu lub lokalizacji.

Układy ciągłe są wykorzystywane do sterowania procesami, które zachodzą płynnie i nieustannie, takimi jak kontrola przepływu cieczy lub gazów, regulacja temperatury czy utrzymanie stałej wartości ciśnienia. Układy te są stosowane do regulacji różnych parametrów fizycznych w procesach przemysłowych, takich jak prędkość obrotowa silnika, poziom cieczy w zbiornikach, czy ciśnienie w układach hydraulicznych.

Systemy automatycznej regulacji (SAR): Układy analogowe są integralną częścią systemów SAR, które automatycznie dostosowują parametry procesów w celu utrzymania ich na pożądanym poziomie. Przykłady to systemy regulacji temperatury w piecach przemysłowych, systemy automatyki budynkowej czy układy klimatyzacji.

Układy ciągłe są często modelowane przy użyciu równań różniczkowych i równań różnicowych z celu analizy ich zachowania w czasie i przestrzeni oraz symulacji różnych scenariuszy działania, mogą być wykorzystywane do ciągłego pomiaru i monitorowania parametrów procesów przemysłowych w czasie rzeczywistym, co umożliwia szybką reakcję na zmiany warunków pracy i zapewnienie stabilności procesu.

Układy ciągłe są nieodzownym elementem w automatyce przemysłowej, gdzie precyzyjna kontrola i regulacja parametrów procesów mają kluczowe znaczenie dla efektywności produkcyjnej, jakości wyrobów oraz bezpieczeństwa pracy.

Definicja i cechy układów analogowych.

Układy ciągłe w kontekście automatyki przemysłowej odnoszą się do systemów, w przetwarzaniu których wartości parametrów zmieniają się płynnie w czasie lub przestrzeni, tworząc ciągłość w ich zachowaniu. Oto kilka kluczowych cech i definicji układów ciągłych:

W układach ciągłych parametry takie jak prędkość, temperatura, ciśnienie, natężenie czy poziom są reprezentowane przez funkcje matematyczne, które przyjmują wartości w zakresie ciągłym. W przeciwieństwie do układów dyskretnych, w których wartości parametrów zmieniają się skokowo, układy ciągłe charakteryzują się płynnymi zmianami wartości parametrów w czasie lub przestrzeni.

Układy ciągłe są często modelowane przy użyciu równań różniczkowych lub równań różnicowych, które opisują dynamikę zmian parametrów w czasie lub przestrzeni.

Ze względu na ciągłe zmiany parametrów, układy ciągłe pozwalają na precyzyjną kontrolę i regulację procesów przemysłowych, co ma kluczowe znaczenie dla efektywności produkcyjnej, jakości wyrobów oraz bezpieczeństwa pracy.

Podsumowując, układy ciągłe stanowią kluczowy element w automatyce przemysłowej, umożliwiając precyzyjną kontrolę i regulację parametrów procesów w celu zapewnienia optymalnego funkcjonowania systemów produkcyjnych

Przykłady zastosowań układów ciągłych (analogowych) w automatyce.

Podczas pracy z danymi ciągłymi ważne jest uwzględnienie precyzji i zaokrągleń, szczególnie podczas wykonywania obliczeń i obliczeniach porównań, aby zminimalizować niedokładności.

Układy ciągłe znajdują szerokie zastosowanie w automatyce przemysłowej, gdzie są rodzinie wykorzystywane do sterowania i monitorowania procesów przemysłowych. Oto kilka przykładów ich zastosowań:

-

Regulacja prędkości silników: Układy ciągłe są często stosowane do sterowania prędkością silników w różnego rodzaju maszynach i urządzeniach przemysłowych. Dzięki nim możliwe jest płynne dostosowanie prędkości obrotowej silnika do zmieniających się warunków pracy, co umożliwia optymalną wydajność i oszczędność energii.

-

Regulacja temperatury: W procesach przemysłowych, w których temperatura odgrywa kluczową rolę, układy ciągłe są wykorzystywane do precyzyjnej regulacji temperatury w różnego rodzaju urządzeniach grzewczych, chłodzących i klimatyzacyjnych. Dzięki nim możliwe jest utrzymanie stabilnej temperatury w zakresie, który jest optymalny dla danego procesu.

-

Kontrola poziomu płynów: Układy ciągłe są również stosowane do monitorowania i regulacji poziomu płynów w zbiornikach i reaktorach przemysłowych. Pozwalają one na utrzymanie stałego poziomu płynu w zbiorniku poprzez sterowanie dopływem i odpływem substancji, co jest niezbędne w wielu procesach produkcyjnych.

-

Automatyczne systemy pomiarowe: Układy ciągłe są wykorzystywane do ciągłego monitorowania i pomiaru różnego rodzaju parametrów procesowych, takich jak ciśnienie, przepływ, wilgotność czy stężenie substancji chemicznych. Dzięki nim możliwe jest uzyskanie dokładnych danych pomiarowych, które są niezbędne do kontroli jakości procesów przemysłowych.

-

Systemy automatyki budynkowej: Układy ciągłe są również stosowane w systemach automatyki budynkowej do sterowania instalacjami elektrycznymi, ogrzewaniem, wentylacją i klimatyzacją w budynkach przemysłowych i komercyjnych. Pozwalają one na optymalne wykorzystanie zasobów energetycznych i zapewnienie komfortowych warunków pracy i użytkowania.

Podsumowując, układy ciągłe mają szerokie zastosowanie w automatyce przemysłowej, gdzie są wykorzystywane do sterowania i monitorowania przebieg w różnego rodzaju procesów przemysłowych, co przyczynia się do zwiększenia efektywności, wydajności i bezpieczeństwa pracy.

Różnice w działaniu i zastosowaniach w porównaniu do układów dyskretnych.

Różnice między układami dyskretnymi a ciągłymi w automatyce są istotne i dotyczą zarówno sposobu działania, jak i zastosowań. W układach dyskretnych sygnały są reprezentowane przez wartości logiczne, takie jak 0 i 1, co oznacza brak stopniowania wartości. Natomiast w układach ciągłych sygnały są reprezentowane przez wartości ciągłe, które mogą przyjmować dowolne wartości w określonym zakresie.

W układach dyskretnych dane są przetwarzane w sposób skokowy, tj. w określonych momentach czasowych, na podstawie wartości logicznych sygnałów. Natomiast w układach ciągłych dane są przetwarzane w sposób ciągły, tj. w sposób płynny i bezpośredni, na podstawie wartości ciągłych sygnałów.

Układy dyskretne są często stosowane do sterowania układami binarnymi, takimi jak przyciski, przekaźniki, czy zawory elektromagnetyczne. Są one również wykorzystywane do sterowania procesami, które można podzielić na dyskretne kroki, np. procesy pakowania, sortowania, czy montażu. Natomiast układy ciągłe są głównie stosowane do sterowania procesami, w których wartości parametrów zmieniają się płynnie w czasie, takimi jak regulacja prędkości, temperatury, czy ciśnienia.

Złożoność sygnału: Sygnały w układach dyskretnych są zazwyczaj prostymi wartościami logicznymi, co sprawia, że są one łatwe do zrozumienia i analizy. Natomiast sygnały w układach ciągłych mogą przyjmować różne wartości w ciągłym zakresie, co sprawia, że są one bardziej złożone i wymagają bardziej zaawansowanych techniki analizy i przetwarzania.

Reakcja na zmiany: Układy dyskretne reagują na zmiany w sposób dyskretny, tj. w określonych momentach czasowych, co może prowadzić do opóźnień w reakcji na zmiany. Natomiast układy ciągłe reagują na zmiany w sposób ciągły i płynny, co pozwala na szybszą i bardziej precyzyjną regulację parametrów procesowych.

Podsumowując, różnice między układami dyskretnymi a ciągłymi w automatyce wynikają głównie z różnic w sposobie przetwarzania danych, charakterystyce sygnału oraz zastosowaniach. Odpowiedni wybór między nimi zależy od odniesieniu konkretnych wymagań procesowych oraz celów sterowania i monitorowania danego systemu.

Porównanie sposobu przetwarzania danych: dyskretnego vs. ciągłego.

Różnicę między dyskretnymi i ciągłymi sposobu przetwarzania danych dyskretnych i ciągłych pozwala zrozumieć istotne różnice między nimi:

Charakterystyka danych:

- Dane dyskretne (ciągłe): Przyjmują wartości skwantowane i ograniczone do określonych wartości. Występują w postaci sygnałów cyfrowych, które mogą przyjmować tylko określone wartości logiczne, takie jak 0 i 1.

- Dane ciągłe (analogowe): Przyjmują wartości ciągłe w określonym zakresie. Mogą być reprezentowane przez wartości analogowe, które mogą przyjmować nieskończenie wiele różnych wartości w danym zakresie.

Przetwarzanie danych:

- Dane dyskretne (ciągłe): Są przetwarzane w sposób skokowy, gdzie wartości są odczytywane i aktualizowane w określonych interwałach czasowych. Przykłady to cyfrowe operacje logiczne, takie jak AND, OR, NOT.

- Dane ciągłe (analogowe): Są przetwarzane w sposób ciągły, gdzie wartości są ciągle monitorowane i aktualizowane w czasie rzeczywistym. Przykłady to operacje matematyczne, jak różniczkowanie czy całkowanie.

Reprezentacja w czasie:

- Dane dyskretne (ciągłe): Są reprezentowane w postaci skokowych wartości, które zmieniają się tylko w określonych momentach czasowych. Wartości te są zazwyczaj rejestrowane w postaci serii próbek.

- Dane ciągłe (analogowe): Są reprezentowane w postaci płynnych krzywych, które ciągle ewoluują w czasie. Są one zazwyczaj rejestrowane jako ciągłe przebiegi czasowe.

Wykorzystanie w automatyce:

- Dane dyskretne (ciągłe): Są wykorzystywane do sterowania procesami o charakterze skokowym, takimi jak włączanie i wyłączanie urządzeń, sterowanie ruchem, czy przekazywanie sygnałów alarmowych.

- Dane ciągłe (analogowe): Są wykorzystywane do monitorowania i sterowania procesami, które wymagają ciągłej kontroli, takich jak regulacja temperatury, prędkości, czy poziomu.

Różnice w rodzaju sygnałów i wartościach: binarne vs. analogowe.

Różnice między sygnałami binarnymi a analogowymi są kluczowe w kontekście przetwarzania danych w automatyce:

Rodzaj sygnału:

- Sygnały binarne (ciągłe): Przyjmują wartości logiczne, zwykle reprezentowane przez 0 i 1, odpowiadające stanom wyłączonym i włączonym. Są to skwantowane wartości, które reprezentują dyskretne stany logiczne.

- Sygnały analogowe: Przyjmują nieskończenie wiele wartości w określonym zakresie. Są to płynne i ciągłe wartości, które mogą przyjmować różne poziomy w danym przedziale wartości.

Przykłady zastosowań:

- Sygnały binarne (ciągłe): Wykorzystywane są do prostych operacji logicznych, takich jak włączanie i wyłączanie urządzeń, sygnalizowanie alarmów, czy przekazywanie informacji o stanie logicznym.

- Sygnały analogowe: Są wykorzystywane do pomiarów i kontroli procesów, gdzie istotna jest precyzja i płynność wartości, jak w przypadku monitorowania temperatury, prędkości, czy poziomu.

Reprezentacja w czasie:

- Sygnały binarne (ciągłe): Są reprezentowane w postaci impulsów, które zmieniają się skokowo w określonych momentach czasowych. Przykładem są cyfrowe sygnały sterujące.

- Sygnały analogowe: Są reprezentowane w postaci ciągłych krzywych, które ewoluują płynnie w czasie. Przykładem są ciągłe przebiegi czasowe, takie jak sygnały napięcia czy prądu.

Zastosowanie w automatyce:

- Sygnały binarne (ciągłe): Są wykorzystywane do sterowania i monitorowania stanów logicznych w procesach, gdzie wymagana jest precyzja w przełączaniu między stanami.

- Sygnały analogowe: Są wykorzystywane do monitorowania i regulacji parametrów, które zmieniają się płynnie w czasie, aby zapewnić dokładną kontrolę nad procesami.

Różnice między sygnałami binarnymi a analogowymi mają istotne znaczenie w kontekście wyboru odpowiednich narzędzi i metod przetwarzania danych w zależności od charakterystyki procesów oraz wymagań co do precyzji i płynności wartości. W przypadku zmiennych ciągłych, takich jak waga, wzrost czy temperatura, możemy użyć pól wejściowych z tekstem lub suwakami, aby umożliwić użytkownikom wprowadzanie lub dostosowywanie wartości.

Podsumowanie:

Podsumowując, różnice między sygnałami binarnymi a analogowymi są kluczowe dla efektywnego przetwarzania danych w automatyce. Ogólnie rzecz biorąc, zrozumienie rodzaju zmiennej (dyskretna lub ciągła) ma duże znaczenie przy wyborze odpowiednich algorytmów i technik analitycznych podczas tworzenia oprogramowania. Czasami konieczne mogą być określone operacje, w zależności od charakteru dyskretnych danych.

Na przykład, jeśli chodzi o liczenie zdarzeń lub obliczanie średnich wartości dyskretnych, mogą być potrzebne określone algorytmy lub metody. Sygnały binarne charakteryzują się skwantowanymi wartościami logicznymi, podczas gdy sygnały analogowe są płynne i ciągłe.

Wybór odpowiedniego rodzaju sygnału zależy od konkretnych zastosowań i wymagań procesowych. Wartość sygnałów binarnych leży w precyzyjnym sterowaniu stanami logicznymi, podczas gdy sygnały analogowe umożliwiają dokładne monitorowanie i regulację parametrów procesów. Istotne jest także zrozumienie sposobu reprezentacji i działania obu rodzajów sygnałów w celu optymalnego wykorzystania ich potencjału w automatyce.