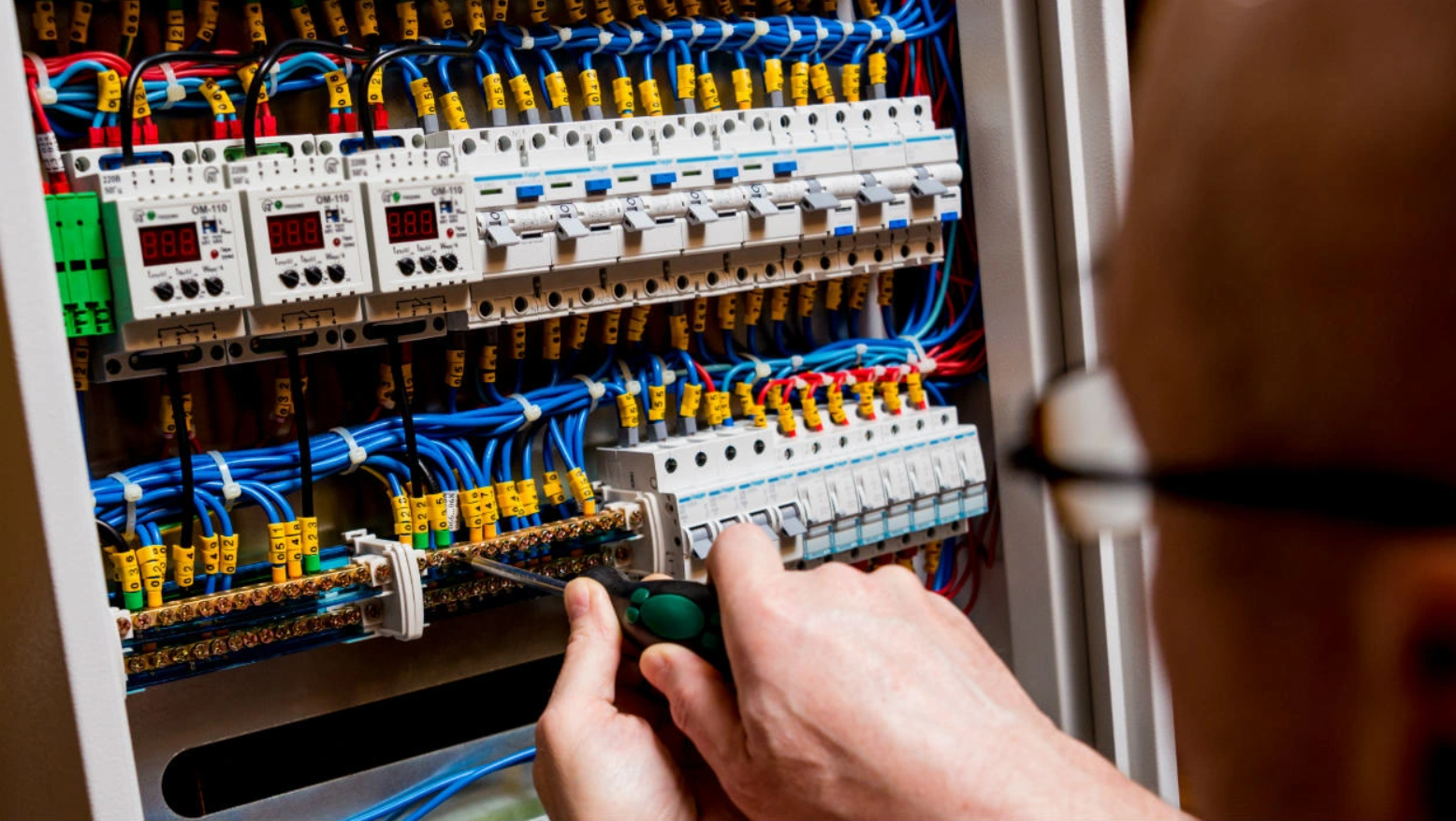

Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Migracja systemów PLC i aparatury sterowniczej poprzednich generacji na aktualne

W dobie nieustannie rozwijającej się technologii programowalne sterowniki logiczne – PLC stanowią bazę wielu systemów automatyki przemysłowej. Wykorzystywane na szeroką skalę w różnorodnych branżach – od produkcji po usługi – PLC umożliwiają skuteczne i precyzyjne zarządzanie procesami produkcyjnymi. Jednak, jak każda technologia, PLC ewoluują, a systemy sterowania i aparatura sterownicza poprzednich generacji stopniowo stają się przestarzałe. W tym kontekście migracja na aktualne systemy PLC nie jest tylko kwestią utrzymania konkurencyjności, ale również bezpieczeństwa, efektywności oraz innowacyjności procesów.

Migracje systemów PLC: dlaczego i kiedy są potrzebne?

Migracja systemów PLC to proces, który wymaga dogłębnego rozważenia wielu czynników, z uwzględnieniem dynamicznie zmieniającego się środowiska technologicznego oraz rosnących oczekiwań rynkowych. Decyzja o migracji powinna być podyktowana kilkoma aspektami, które łącznie definiują potrzebę dostosowania się do nowych realiów produkcyjnych i technologicznych.

Pierwszą są kwestie technologiczne – starsze systemy PLC, będące dotychczasowym fundamentem wielu procesów produkcyjnych, często nie są już wspierane przez producentów. Oznacza to nie tylko brak aktualizacji bezpieczeństwa, które są kluczowe w kontekście rosnących zagrożeń cybernetycznych, ale również ograniczoną dostępność części zamiennych, co może prowadzić do nieplanowanych przestojów i zwiększać koszty eksploatacji. Ponadto, ograniczenia technologiczne starszych systemów mogą nie pozwalać na wykorzystanie nowych, bardziej efektywnych algorytmów sterowania czy integrację z nowoczesnym oprogramowaniem.

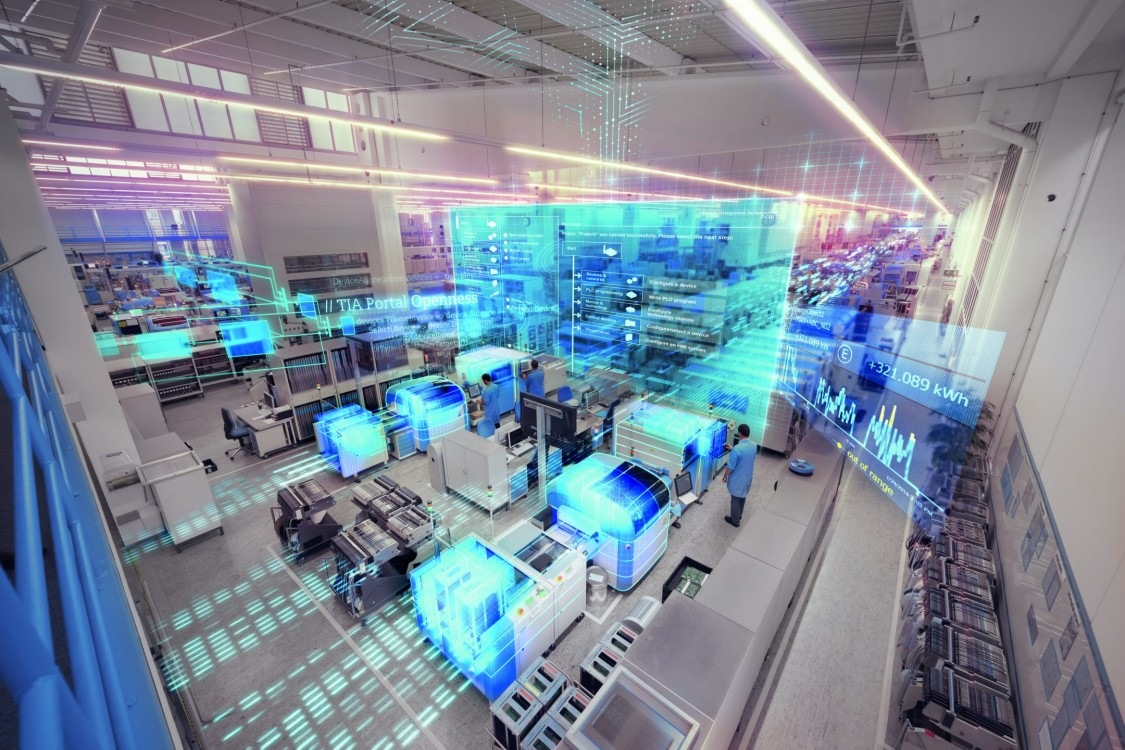

Kolejna kwestia to wymagania produkcyjne – współczesne procesy produkcyjne ewoluują w kierunku zwiększonej automatyzacji i cyfryzacji, stawiając przed systemami sterowania nowe wyzwania. Nowoczesne systemy PLC oferują nie tylko większą precyzję i efektywność, ale również lepszą skalowalność i adaptacyjność, umożliwiając szybsze reagowanie na zmieniające się warunki rynkowe oraz personalizację produkcji.

Nie bez znaczenia jest też możliwość integracji systemów. Nowoczesne środowisko produkcyjne charakteryzuje się wysokim stopniem integracji między różnymi systemami i technologiami, od robotyki po systemy wizyjne i Internet Rzeczy (IoT). Nowe sterowniki PLC zostały zaprojektowane z myślą o łatwej integracji z takimi technologiami, oferując lepsze interfejsy komunikacyjne oraz wsparcie dla standardów przemysłowych i protokołów sieciowych. Dzięki temu przedsiębiorstwa mogą budować bardziej zintegrowane i elastyczne systemy produkcyjne, które lepiej odpowiadają na potrzeby współczesnej produkcji.

Ostatecznie, decyzja o migracji systemów PLC nie powinna być postrzegana wyłącznie jako konieczność technologiczna, ale jako strategiczna inwestycja w przyszłość przedsiębiorstwa. Poprzez modernizację kluczowych komponentów systemów sterowania, firmy mogą nie tylko zwiększyć swoją efektywność operacyjną i produkcyjną, ale także lepiej zabezpieczyć się przed przyszłymi wyzwaniami, maksymalizując swoją konkurencyjność na dynamicznie zmieniającym się rynku.

Jak przeprowadzić migrację na nowe systemy PLC?

Migracja systemów PLC to zadanie, które wymaga kompleksowego podejścia, gruntownego planowania, ale również głębokiego zrozumienia specyfiki działania przedsiębiorstwa oraz technologii sterowania. Pierwszym, niezwykle ważnym krokiem w tym procesie, jest przeprowadzenie audytu istniejącego systemu sterowania PLC. Ta wstępna ocena pozwala na zidentyfikowanie mocnych i słabych stron obecnie stosowanych rozwiązań oraz określenie szczegółowych wymagań dla nowego systemu. Audyt powinien obejmować nie tylko aspekty techniczne, ale również związane z bezpieczeństwem, wydajnością i skalowalnością systemu.

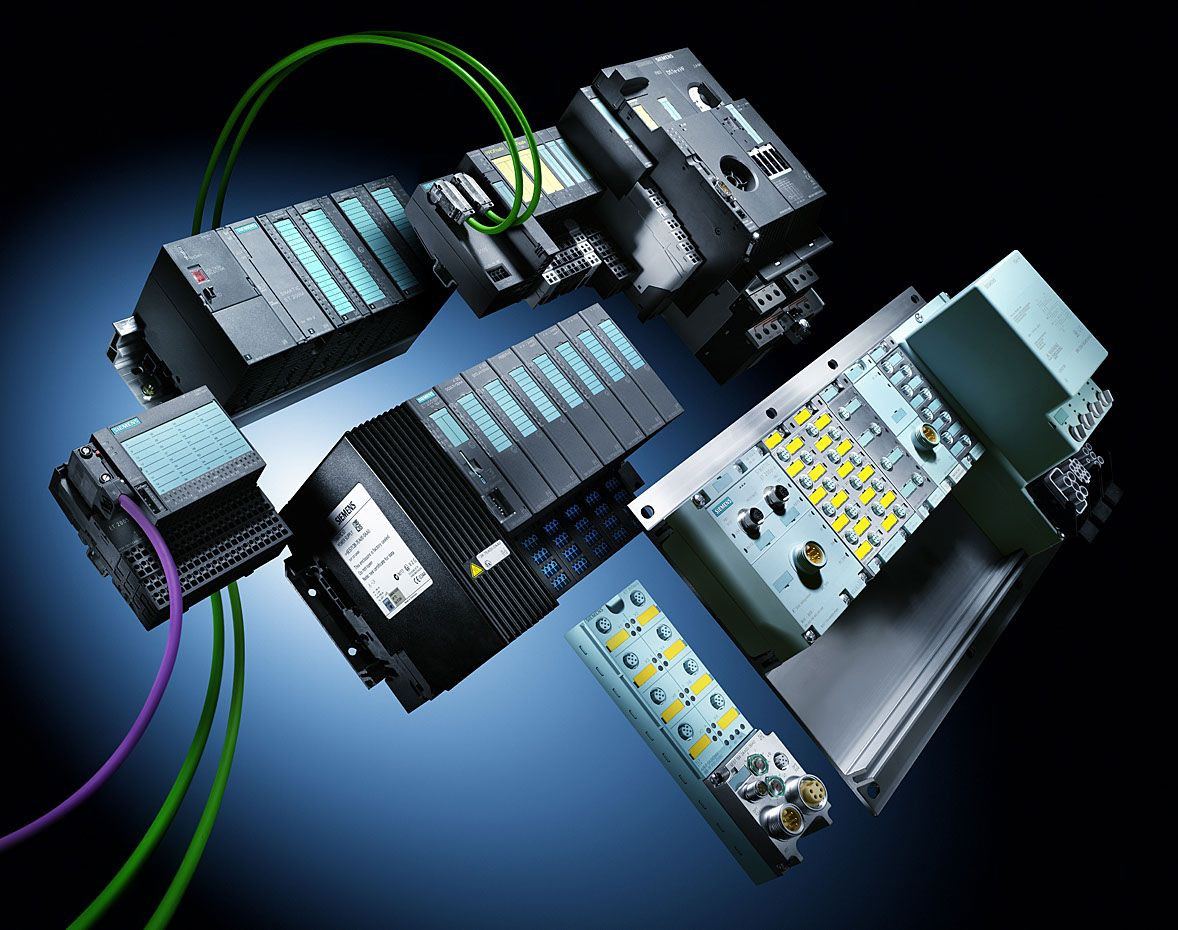

Następnym etapem jest wybór odpowiednich nowych sterowników PLC, co jest kluczowym momentem całego procesu. Decyzja ta powinna być oparta na dokładnej analizie oferty rynkowej, z uwzględnieniem zarówno obecnych, jak i przyszłych potrzeb przedsiębiorstwa. Ważne jest, aby wybrane rozwiązania nie tylko odpowiadały wymaganiom technicznym i finansowym, ale także oferowały łatwość integracji z innymi systemami oraz były wspierane przez solidne wsparcie techniczne ze strony dostawcy.

Kolejny krok to planowanie procesu migracji, które musi być wykonane z dużą starannością, aby zminimalizować potencjalne przestoje w produkcji. Plan ten powinien uwzględniać wszystkie etapy migracji, od instalacji i konfiguracji nowych sterowników, przez szkolenie personelu, aż po testy i optymalizację nowego systemu. Wiele firm decyduje się na etapową migrację, co umożliwia stopniowe wdrażanie nowych rozwiązań i testowanie ich w warunkach rzeczywistych, co z kolei minimalizuje ryzyko zakłóceń w działalności produkcyjnej.

W procesie migracji niezwykle ważne jest również przeszkolenie personelu – zarówno operatorów, jak i personelu technicznego. Zapewnienie dostępu do odpowiednich szkoleń i materiałów edukacyjnych pozwala na szybsze przyswojenie wiedzy na temat nowych systemów i technologii, co jest kluczowe dla efektywnego wykorzystania nowych możliwości oferowanych przez nowoczesne sterowniki PLC.

Ostatni etap migracji to monitoring i optymalizacja nowo wdrożonego systemu. Jest to czas na dokładne sprawdzenie, jak nowe rozwiązania wpływają na procesy produkcyjne i na identyfikację obszarów, które wymagają dodatkowych dostosowań lub optymalizacji. Ten etap pozwala nie tylko na maksymalne wykorzystanie potencjału nowych sterowników PLC, ale również na wyciągnięcie wniosków, które mogą być przydatne w przyszłych projektach migracyjnych.

Zalety migracji na nowe sterowniki PLC

Migracja na nowoczesne systemy sterowania PLC otwiera przed przedsiębiorstwami szereg możliwości, które wykraczają poza podstawowe oczekiwania:

- zwiększenie bezpieczeństwa procesów produkcyjnych, które nie ogranicza się tylko do nowych funkcji bezpieczeństwa i regularnych aktualizacji oprogramowania. Obejmuje również bardziej zaawansowane protokoły szyfrowania danych i komunikacji, co jest kluczowe w dobie rosnących zagrożeń cybernetycznych. Współczesne systemy PLC zapewniają lepszą ochronę przed nieautoryzowanym dostępem i potencjalnymi atakami, co jest nieocenione dla utrzymania ciągłości produkcji i ochrony wrażliwych danych;

- wzrost efektywności produkcji – zaawansowane algorytmy sterowania i optymalizacji pozwalają nie tylko na precyzyjniejsze i szybsze wykonanie procesów produkcyjnych, ale także na ich automatyzację na wyższym poziomie. Oznacza to możliwość realizacji bardziej skomplikowanych zadań przy jednoczesnym zmniejszeniu marginesu błędu i ograniczeniu potrzeby interwencji człowieka;

- elastyczność nowoczesnych sterowników PLC – manifestuje się nie tylko przez łatwiejszą adaptację do zmieniających się wymagań rynkowych, ale również przez możliwość skalowania systemów w zależności od potrzeb produkcyjnych. Firmy mogą w łatwy sposób rozbudowywać lub modyfikować swoje systemy sterowania bez konieczności wymiany całej infrastruktury, co jest zarówno kosztowo, jak i operacyjnie efektywne;

- łatwa integracja z innymi elementami systemów automatyki przemysłowej dzięki otwartym standardom komunikacji i nowym interfejsom. Umożliwia to łatwiejsze połączenie sterowników PLC z różnorodnymi urządzeniami i systemami, takimi jak systemy zarządzania produkcją (MES), systemy wykonawcze przedsiębiorstw (ERP), roboty przemysłowe, oraz inne urządzenia IoT. Takie podejście nie tylko zwiększa efektywność, ale także otwiera drogę do bardziej zaawansowanej analizy danych i optymalizacji procesów na poziomie całego przedsiębiorstwa;

- lepsze możliwości monitorowania i diagnostyki, które oferują nowe sterowniki PLC, to kolejny kluczowy element przewagi konkurencyjnej. Umożliwiają one nie tylko bieżące śledzenie parametrów pracy urządzeń, ale również wczesne wykrywanie potencjalnych problemów, zanim przerodzą się one w poważne awarie. Dzięki temu możliwe jest szybkie reagowanie i minimalizacja przestojów produkcyjnych, co bezpośrednio przekłada się na zwiększenie wydajności i obniżenie kosztów operacyjnych.

Jak widać, migracja na nowe sterowniki PLC to strategiczna decyzja, która przynosi znaczące korzyści na wielu płaszczyznach działalności przedsiębiorstwa, od bezpieczeństwa po efektywność operacyjną i konkurencyjność na rynku.

Podsumowanie

Migracja systemów PLC i aparatury sterowniczej na aktualne rozwiązania to konieczność dla przedsiębiorstw, które chcą nie tylko utrzymać, ale i zwiększyć swoją konkurencyjność na rynku. Proces ten, choć może wydawać się złożony i kosztowny, przynosi znaczące korzyści w długoterminowej perspektywie. Poprawa bezpieczeństwa, efektywności, elastyczności oraz możliwości integracji systemów to tylko niektóre z zalet, które przemawiają za podjęciem decyzji o migracji. Warto podkreślić, że migracja to proces ciągły. Technologia nieustannie się rozwija, dlatego też systemy sterowania PLC wymagają regularnej oceny i aktualizacji, aby mogły efektywnie wspierać cele biznesowe przedsiębiorstwa.

Wybór odpowiednich rozwiązań i partnerów, którzy oferują nie tylko nowoczesne sterowniki PLC, ale również kompleksowe wsparcie, jest kluczowy dla sukcesu migracji. W celu uzyskania dodatkowych informacji na temat nowoczesnych systemów PLC i możliwości, jakie oferują, zachęcamy do sprawdzenia naszej oferty automatyki przemysłowej. Znajdziesz tu odpowiednie rozwiązania, ale również profesjonalne doradztwo naszych specjalistów.