Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Automatyzacja produkcji w Smart Factory: Jakie korzyści dla pracowników i przedsiębiorstwa?

Przyszłość produkcji przemysłowej.

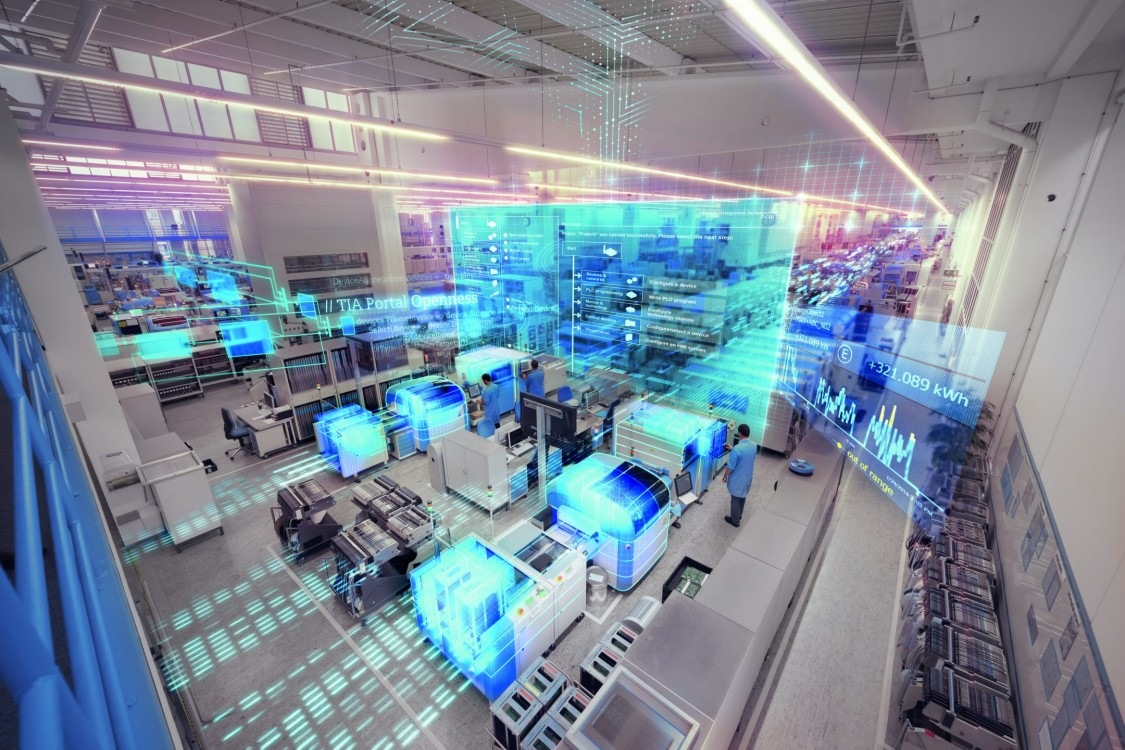

Czym jest Smart Factory czyli „inteligentna fabryka”?

Pojęcie to jest ściśle powiązane z ideą Industry 4.0. Tego typu zakład bazuje na systemach cyber-fizycznych, ich integracji z wykorzystaniem przemysłowego Internetu Rzeczy oraz nowych metodach organizacji produkcji. Ma on umożliwiać wysoki poziom personalizacji produktów oraz prowadzenie procesów wytwarzania przy niewielkim udziale pracowników. Przykładem praktycznym jest zastąpienie tradycyjnego, taśmowego montażu elementów urządzeń na linii produkcyjnej, systemem składającym się z autonomicznych wózków przemieszczających elementy między poszczególnymi etapami produkcji. Dzięki takiemu rozwiązaniu możliwe jest szybsze dostosowanie produkcji do zmieniających się wymagań rynkowych oraz indywidualnych potrzeb organizacyjnych.

Smart Factory pozwala także na zdalne monitorowanie oraz kontrolę procesów produkcyjnych, co wpływa na zwiększenie efektywności i redukcję kosztów. Dzięki temu fabryka może działać w trybie 24/7, bez konieczności przerywania produkcji na czas przestoju czy zmiany bieżących ustawień maszyn.

W związku z tym Smart Factory to innowacyjny model przemysłu, który pozwala na zwiększenie konkurencyjności przedsiębiorstw poprzez dostosowanie produkcji do wymogów rynkowych oraz zwiększenie efektywności procesów wytwarzania.

Czy Smart Factory to odpowiedź na wszystkie wyzwania?

Podejście takie znajdujemy we wnioskach raportu Smart Industry Polska 2016 przeprowadzonego przez firmę Siemens. Najwięcej odpowiedzi na pytanie o to, czym jest dla respondentów wymienione wyżej hasło, dotyczyło:

• Efektywności w zarządzaniu produkcją, co obejmuje wykorzystanie inteligentnych urządzeń i nowych technologii;

• Możliwości optymalizacji kosztów produkcji;

• Elastycznego reagowania na potrzeby klientów, w tym optymalizacji procesów zgodnie z zamówieniami klientów;

• Nowoczesnej komunikacji, która obejmuje również wymianę informacji bezpośrednio z odbiorcami produktów.

Smart Factory, jako innowacyjny model produkcji przemysłowej, stanowi odpowiedź na wiele wyzwań, z jakimi zmaga się przemysł. Jednak nie jest on uniwersalnym rozwiązaniem na wszystkie problemy przemysłowe.

Zalety Smart Factory są liczne, np. umożliwia personalizację produktów, zwiększa efektywność produkcji, ogranicza błędy w procesie produkcyjnym, a także przyczynia się do poprawy bezpieczeństwa w miejscu pracy. Dzięki zastosowaniu nowoczesnych technologii, Smart Factory może także ograniczać negatywny wpływ na środowisko naturalne i zmniejszać koszty produkcji.

Jednakże, jak każde rozwiązanie, Smart Factory ma również swoje wady i ograniczenia. Ten obszar również omawiamy w bieżącej publikacji, wskazując jego kluczowe cechy. Wdrożenie inteligentnej fabryki wymaga inwestycji w nowoczesne technologie i szkolenia pracowników, co może być kosztowne. Ponadto, nie wszystkie procesy produkcyjne mogą być odpowiednio zautomatyzowane lub przystosowane do pracy w Smart Factory.

Automatyka w Smart Factory, kluczowa w realizacji koncepcji Industry 4.0

Dla większości firm inteligentna fabryka to wciąż wizja przyszłości. Automatyka przemysłowa jest jednak coraz bardziej powszechna, a Smart Factory staje się coraz bardziej dostępna. Wprowadzenie Smart Factory w zakładach przemysłowych zajmujących się automatyzacją procesów wytwarzania i procesów technologicznych przynosi wiele korzyści, takich jak zwiększenie efektywności produkcji, poprawa jakości wyrobów oraz lepsza kontrola nad procesami produkcyjnymi. Ponadto, Smart Factory umożliwia personalizację produktów, co przyczynia się do zwiększenia satysfakcji klientów.

Zastosowanie rozwiązań automatyki w smart factory zaczyna się już na etapie projektowania samej fabryki. Wprowadzenie nowoczesnych rozwiązań w dziedzinie automatyki może przyspieszyć i usprawnić proces projektowania, pozwalając na stworzenie bardziej efektywnej i zoptymalizowanej fabryki. Dzięki zastosowaniu rozwiązań z tego obszaru udział człowieka przy pracy maszyn staje się mocno ograniczony.

Poza tym, automatyka przemysłowa odgrywa kluczową rolę w procesie produkcji, umożliwiając przepływ informacji pomiędzy poszczególnymi systemami oraz koordynację pracy maszyn i urządzeń. Automatyzacja wdrażana poprzez pełną personalizację produkcji czy linie montażowe oraz większości procesów produkcyjnych pozwala na zwiększenie wydajności fabryki, zmniejszenie kosztów produkcji oraz minimalizację ryzyka błędów w procesie produkcyjnym.

Wykorzystywane są także nowoczesne systemy wizyjne oraz sensoryczne, które pozwalają na monitorowanie jakości wyrobów oraz na wczesne wykrywanie usterek i awarii maszyn i urządzeń. Dzięki temu możliwe jest szybkie reagowanie i naprawa, co minimalizuje czas przestoju linii produkcyjnej oraz koszty związane z nieplanowanymi przestojami.

Innym przykładem jest zastosowanie technologii przemysłowego Internetu Rzeczy i wdrożenie w zakładzie sieci czujników bezprzewodowych służących do monitorowania produkcji oraz zużycia energii przez maszyny i instalacje technologiczne. Pozyskując z nich dane i korzystając z odpowiedniego oprogramowania analitycznego, możliwa jest optymalizacja produkcji.

Automatyzację produkcji i procesów przemysłowych realizują układy urządzeń tworzących system automatyki przemysłowej, realizujące produkcję lub procesy przemysłowe.

Opisane powyżej zjawiska pozwalają obecnie na zmianę paradygmatu wytwarzania, dając możliwość produkcji elastycznej, wysoce spersonalizowanej i jednocześnie efektywnej kosztowo. Przemysł 4.0 stanowi również element większego megatrendu, którym jest transformacja cyfrowa.

Smart Factory a ekologia: Jak nowoczesne fabryki wpływają na środowisko?"

Wprowadzenie inteligentnej fabryki może nie tylko poprawić efektywność produkcji, ale również zminimalizować negatywny wpływ na środowisko naturalne.

Jednym z głównych sposobów wpływania na ekologię, jest redukcja zużycia energii. Inteligentne systemy nadzorujące produkcję pozwalają na dokładne i zindywidualizowane zarządzanie zużyciem energii w zależności od potrzeb i stanu maszyn.

Ponadto, inteligentne urządzenia są w stanie przewidywać potrzeby energii i dostosowywać ją w czasie rzeczywistym, co przyczynia się do oszczędności. Innym sposobem na zmniejszenie wpływu na środowisko jest optymalizacja procesów produkcyjnych. Dzięki wykorzystaniu sensorów i systemów cyber-fizycznych, co pozwala na ciągłe monitorowanie i optymalizację produkcji. Można na przykład kontrolować poziom zużycia surowców, wydajność maszyn oraz ilość odpadów produkcyjnych, co pozwala na redukcję strat i minimalizację negatywnego wpływu na środowisko.

Wreszcie, wprowadzenie Smart Factory umożliwia bardziej efektywne wykorzystanie zasobów, w tym surowców i energii. Dzięki dokładnej kontroli procesów produkcyjnych, można uniknąć marnowania surowców i energii, co przyczynia się do zmniejszenia negatywnego wpływu na środowisko.

Konieczność pełnej transformacji cyfrowej?

Czwarta rewolucja przemysłowa jest koncepcją dotycząca wykorzystania automatyzacji oraz przetwarzania i wymiany danych, a także wdrażania różnorodnych nowych technologii pozwalających na tworzenie tzw. systemów cyber-fizycznych oraz zmianę sposobów wytwarzania. Dotyczy ona także digitalizacji produkcji, gdzie urządzenia i systemy technologiczne są ze sobą skomunikowane, w tym poprzez Internet.

Transformacja cyfrowa to kluczowy element wdrażania Smart Factory, czyli inteligentnej fabryki. Wraz z rozwojem technologii, coraz więcej przedsiębiorstw staje przed koniecznością przeprowadzenia cyfrowej transformacji swojej produkcji, aby sprostać wymaganiom rynkowym i pozyskać przewagę konkurencyjną i wszystkich jednostek produkcyjnych firmy.

Przykładem jednego z rozwiązań z dziedziny cyfrowej transformacji w Smart Factory są systemy przemysłowego internetu rzeczy (IIoT), które pozwalają na gromadzenie i analizowanie danych z urządzeń oraz wizualizację informacji na poziomie całej fabryki. Dzięki temu możliwe jest monitorowanie i optymalizacja procesów produkcyjnych, w tym także minimalizacja czasu przestoju linii produkcyjnych oraz kosztów związanych z nieplanowanymi przestojami. Dobrym przykładem jest wykorzystanie systemów sztucznej inteligencji (AI) i uczenia maszynowego (ML), które pozwala na automatyczne dostosowywanie procesów produkcyjnych do warunków zewnętrznych, na przykład w przypadku zmiany zamówień czy zmiennych warunków pogodowych. Dzięki temu możliwe jest dostosowanie produkcji do potrzeb rynku, minimalizacja kosztów oraz zwiększenie elastyczności procesów produkcyjnych.

Cyfrowa transformacja w Smart Factory obejmuje także integrację procesów produkcyjnych z systemami zarządzania przedsiębiorstwem, takimi jak ERP (Enterprise Resource Planning) czy MES (Manufacturing Execution System). Pozwala to na kompleksowe zarządzanie produkcją, od zamówień klientów, przez proces produkcyjny, po dostawę gotowych wyrobów.

Sieci przemysłowe, systemy łączności i inteligentna fabryka.

Zbieranie i przetwarzanie danych produkcyjnych jest jednym z kluczowych elementów w pracy nad zarządzaniem produkcją i sprawnością operacyjną.

Systemy produkcyjne w Smart Factory generują dużą ilość danych, które są następnie analizowane, aby umożliwić optymalizację procesów produkcyjnych oraz doskonalenie strategii biznesowych.

Dzięki systemom IIoT (Industrial Internet of Things), urządzenia produkcyjne są w stanie komunikować się ze sobą oraz przesyłać dane do systemów analitycznych. Dane te są następnie analizowane przez specjalistyczne oprogramowanie, które pozwala na monitorowanie i optymalizację procesów produkcyjnych w czasie rzeczywistym. Duże ilości danych produkcyjnych pozwalają na wskazanie obszarów, w których należy poprawić wydajność produkcji, wyeliminować błędy czy usprawnić procesy. Wszystko to ma na celu zwiększenie jakości produkowanych wyrobów oraz obniżenie kosztów produkcji.

Stanowi to również element większego mega trendu, którym jest transformacja cyfrowa. Obejmuje ona szereg innych branż, w szczególności sektor finansowy oraz logistyczny.

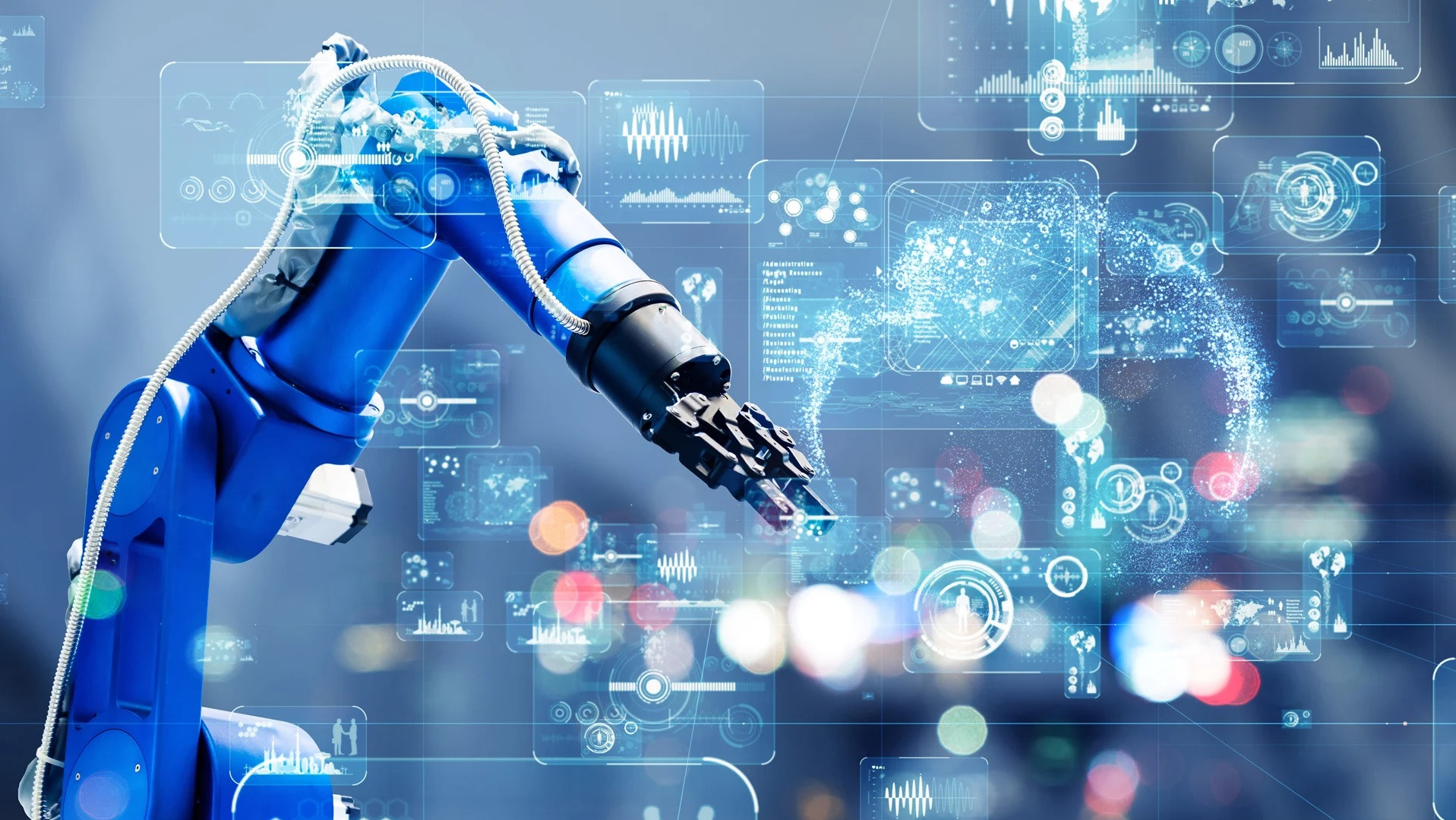

Automatyka przemysłowa i połączenie wcześniej wymienionych innowacji z nowymi możliwościami w zakresie sztucznej inteligencji może w efekcie doprowadzić do rewolucyjnej zmiany sposobów zarządzania wytwarzaniem, gdzie systemy działały będą w sposób wysoce autonomiczny, dynamicznie zmieniając swoją strukturę i funkcje w obrębie organizacji.

Wprowadzanie systemów inteligentnej fabryki.

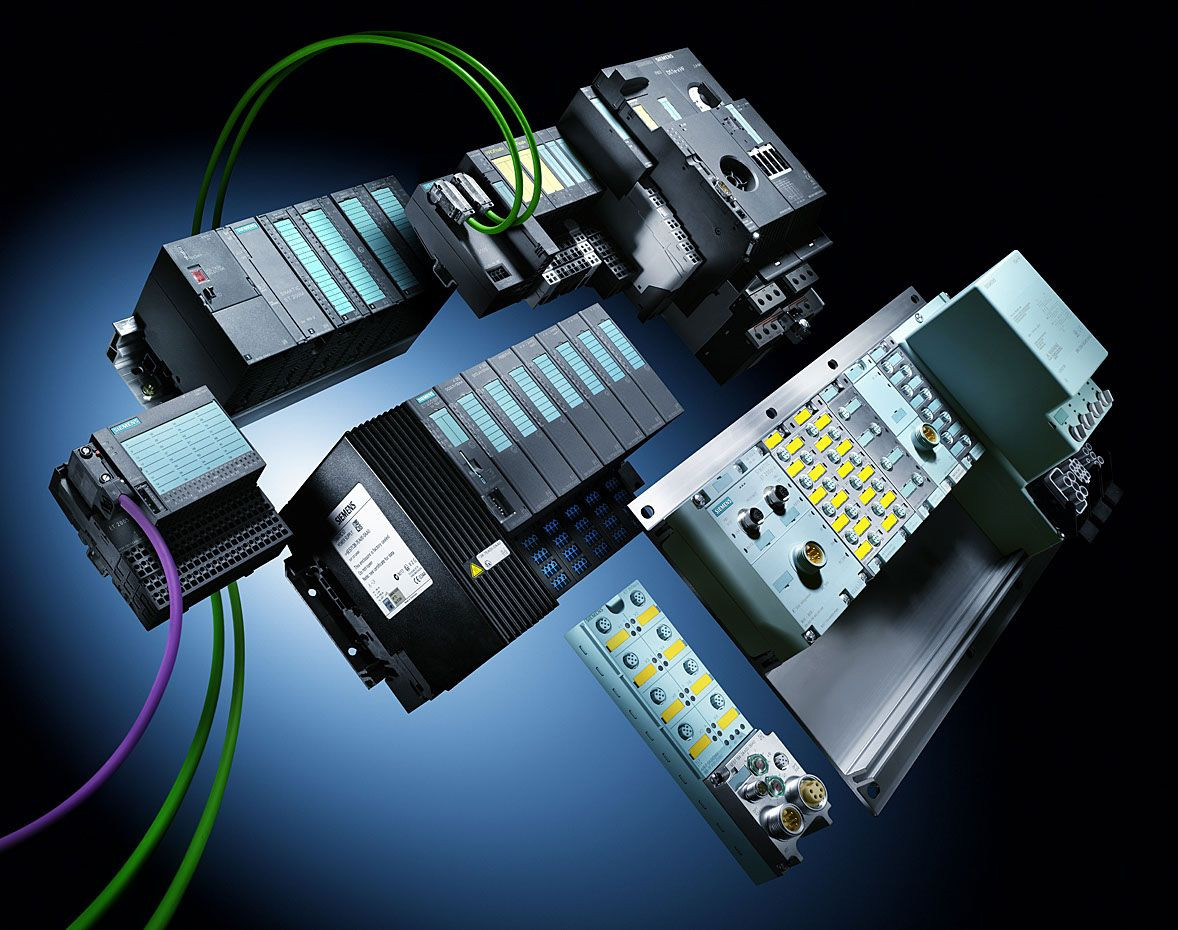

Automatyka przemysłowa i rozwiązana, które już proponuje np. programowalne sterowniki logiczne (PLC) stanowią kluczowe elementy w smart factory. Dzięki zastosowaniu PLC w automatyce przemysłowej, możliwe jest zautomatyzowanie wielu procesów produkcyjnych, co przekłada się na zwiększenie wydajności i redukcję błędów.

Skupiliśmy się tu na sterownikach PLC nie bez powodu, ponieważ bardzo często słysząc hasło automatyka przemysłowa przychodzi nam na myśl właśnie sterownik.

W smart factory programowalne sterowniki logiczne wykorzystywane są do sterowania i monitorowania procesów produkcyjnych, takich jak przetwarzanie surowców, montaż, kontrola jakości czy pakowanie produktów. Sterowniki PLC zapewniają skuteczną kontrolę procesów, dzięki czemu można osiągnąć wysoką precyzję i powtarzalność produkcji, a także zminimalizować ryzyko wystąpienia błędów.

Oprogramowanie sterowników i urządzenia sterujące połączone z innymi systemami w smart factory, takimi jak systemy wizyjne, sensoryczne czy robotyka przemysłowa, umożliwia zwiększenie poziomu automatyzacji w produkcji.

Wprowadzanie takich systemów inteligentnej fabryki, czyli Smart Factory, to proces, który niesie ze sobą wiele korzyści dla firm produkcyjnych. Dzięki zastosowaniu technologii internetu rzeczy (IoT) i sztucznej inteligencji (AI) Smart Factory umożliwia automatyzację procesów produkcyjnych i optymalizację wykorzystania zasobów, co pozwala na szybsze i bardziej precyzyjne produkcje.

Wdrażanie Smart Factory wymaga jednak od firm zmiany sposobu myślenia i organizacji pracy. Konieczne jest wdrożenie nowych systemów informatycznych i szkolenie pracowników, aby mogli skutecznie obsługiwać nowe technologie. Wprowadzenie systemów inteligentnej fabryki wymaga również inwestycji w nowoczesne urządzenia i maszyny, które są w stanie działać w oparciu o technologie IoT i AI.

Nowoczesne fabryki oparte na technologiach cyfrowych pozwalają na zmniejszenie zużycia energii i emisji dwutlenku węgla poprzez optymalizację procesów produkcyjnych. Dzięki temu Smart Factory pozytywnie wpływa na ochronę środowiska i zrównoważony rozwój.

Podsumowując, wprowadzenie systemów inteligentnej fabryki jest kluczowe dla firm, które chcą zwiększyć efektywność swoich procesów produkcyjnych, poprawić jakość wyrobów, zredukować koszty oraz przyczynić się do ochrony środowiska naturalnego. Jednakże, wymaga to od firm inwestycji w nowoczesne technologie oraz zmiany sposobu organizacji pracy i myślenia.