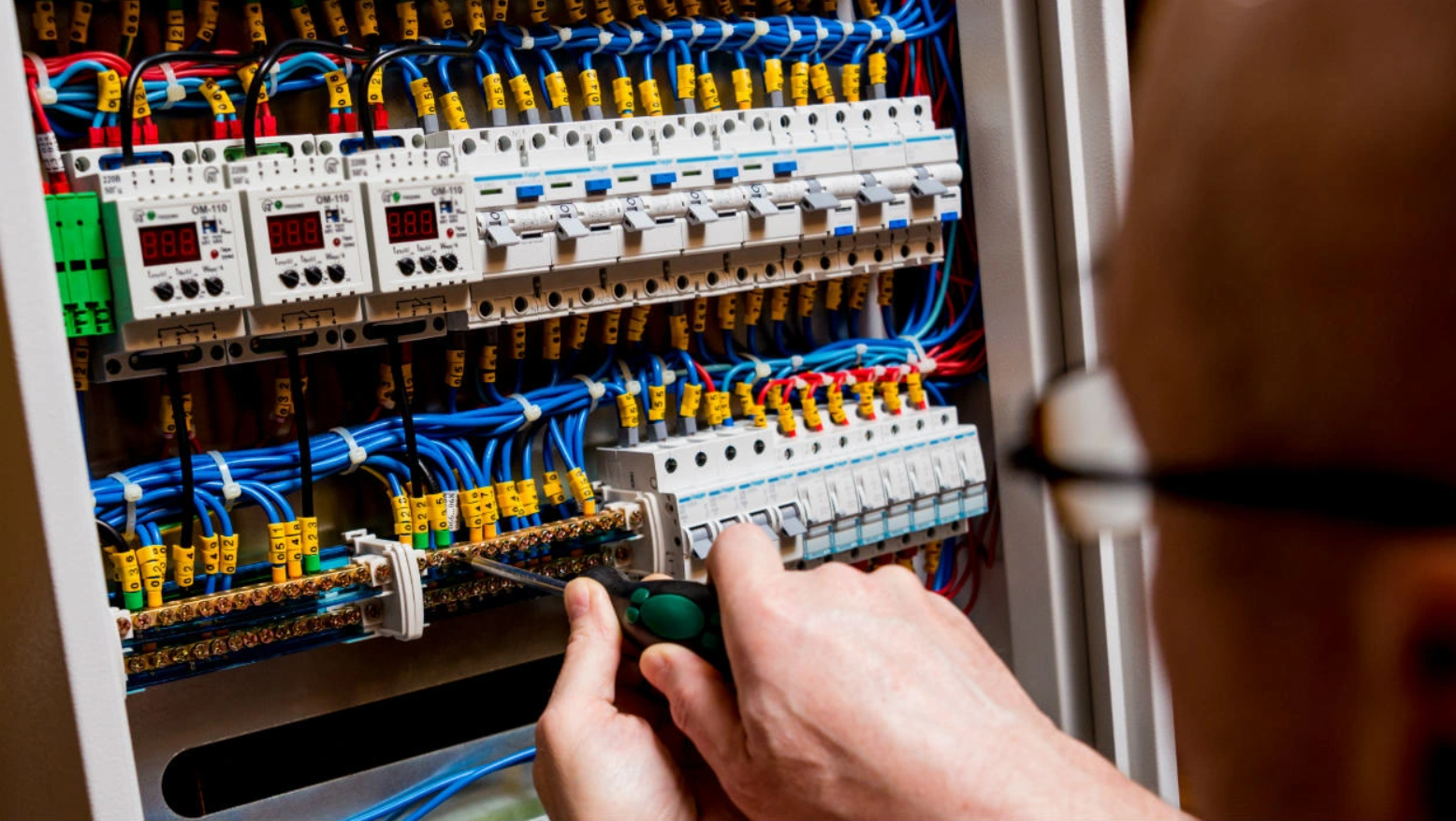

Wysokie bezpieczeństwo ciągłości pracy maszyn i urządzeń zależy od wszystkich elementów w torze zasilania (złącza,...

Sprawdź promocje i rabaty w sklepie OEM24!

Rola człowieka w INDUSTRY 4.0

Projekt ADMA ma na celu ułatwić przedsiębiorcom uzyskanie dostępu do specjalistycznej wiedzy technologicznej i organizacyjnej. Według Europejskiego Centrum Wspierania Zaawansowanej Produkcji transformacja w kierunku przemysłu 4.0 obejmuje 7 etapów. Pierwszym z nich jest wdrożenie w firmie zaawansowanych technologii produkcyjnych.

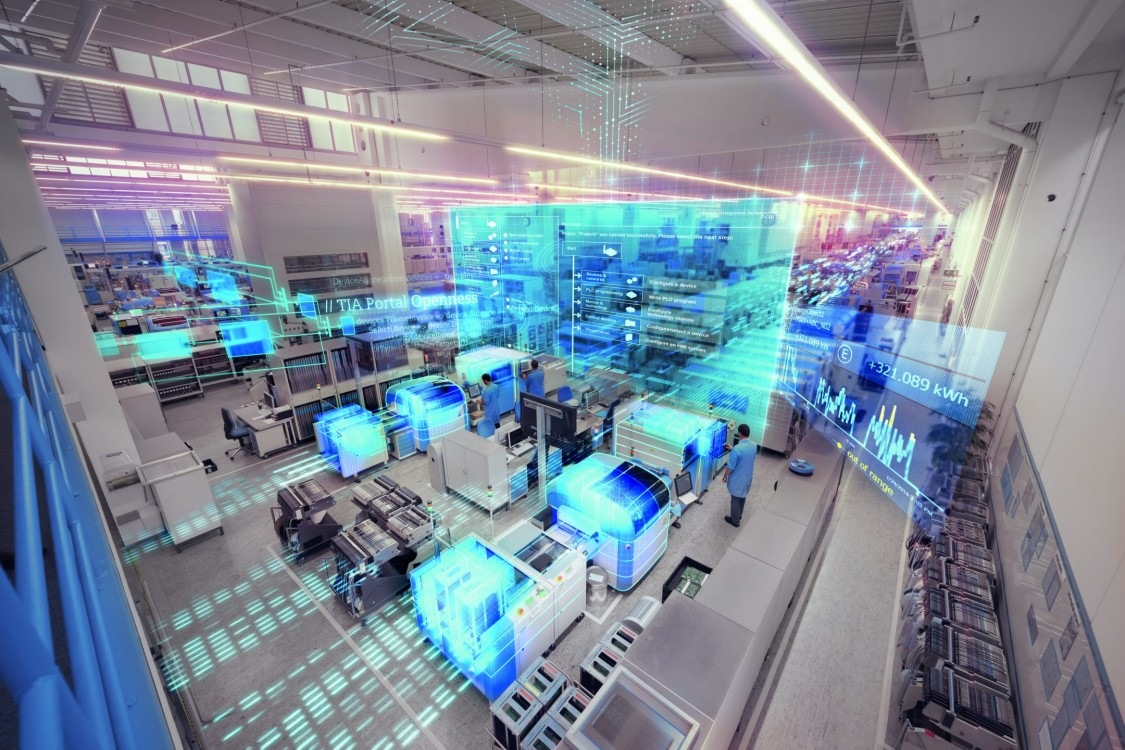

Następnie przedsiębiorstwa powinny się skupić na m.in. cyfryzacji produkcji (cyfrowa fabryka to zakład, w którym wszystkie elementy jak m.in. ludzie, maszyny i produkty współdziałają), zwiększeniu ekologiczności produkcji (np. poprzez wykorzystanie odnawialnych źródeł energii) z drugiej mając ciągle nadzieję, że jako ludzie będziemy wiecznie niezastąpieni. W artykule postaramy zmierzyć się z tym tematem, patrząc na zjawisko z perspektywy roli człowieka w przemyśle 4.0.

Przemysł 4.0 – ogólna charakterystyka zjawiska Przemysł 4.0 (industry 4.0), czy inaczej mówiąc, czwarta rewolucja przemysłowa, jest to zjawisko polegające na integracji inteligentnych maszyn oraz różnych innowacyjnych systemów; jest to sposób wprowadzania zmian w procesach na produkcji.

Nowe innowacyjne możliwości w procesach produkcyjnych.

Głównym celem jest osiągnięcie lepszej wydajności przy jednoczesnym osiągnięciu wyższej jakości wytwarzanych produktów.

4 rewolucja przemysłowa.

Świat mocno przyspieszył w ostatnich latach. Dynamiczny rozwój nowych technologii sprawił, że zmiany dokonują się z siłą, szybkością i na skalę, jakiej nie doświadczyliśmy nigdy wcześniej. Jak w tej nowej rzeczywistości odnajduje się człowiek i jaki w ogóle jest człowiek przyszłości? Czwarta rewolucja przemysłowa dokonuje się na naszych oczach za sprawą postępującej cyfryzacji, rozwoju połączeń pomiędzy produktami, modelami biznesowymi i łańcuchami wartości oraz automatyzacji wymiany danych z wykorzystaniem najnowszych technologii.

Transformacja otwiera przed przedsiębiorstwami nieznane dotąd możliwości

rzeczy lub inteligentna produkcja, łączy fizyczną produkcję i operacje z inteligentną technologią cyfrową, uczeniem maszynowym i dużymi zbiorami danych, aby stworzyć bardziej holistyczny i lepiej połączony ekosystem dla firm, które koncentrują się na produkcji i zarządzanie łańcuchem dostaw.

Czwarta rewolucja przemysłowa (Przemysł 4.0) - co warto wiedzieć?

Obecnie toczy się czwarta rewolucja przemysłowa , czyli właśnie Przemysł 4.0. Przenosi ona nacisk z technologii klasycznej na cyfrową, która w ciągu ostatnich lat weszła na zupełnie inny poziom. Wszystko dzięki tzw. internetowi rzeczy, który daje dostęp do danychczy, mówiąc ogólniej, rentowności danego zakładu przemysłowego. Każdy zakład posiada własną specyfikę, zasoby i co najważniejsze ludzi, którzy podejmując pewne działania i wykorzystując rozwiązania niewykorzystywane dotychczas mogą sprawić, że produktywność danego zakładu zostanie zwiększona.

Czwarta rewolucja przemysłowa nie jest wszechogarniającą, mistyczną siłą stopniowo obejmującą swoim działaniem kolejne zakłady przemysłowe na świecie. To konkretne działania i decyzje ludzi. Jeśli mówić o rewolucji, to po pierwsze należałoby zrewolucjonizować sposób myślenia ludzi pracujących w przemyśle.

Należy bowiem pamiętać, że w sektorze przemysłowym najważniejszymi kwestiami są zapewnienie ciągłości działania oraz bezpieczeństwo. Rosnące zagrożenia przy postępującej modernizacji przemysłu Bezpieczeństwo staje się też coraz istotniejsze w dobie Przemysłu 4.0. Czwarta rewolucja przemysłowa oparta jest bowiem na nowoczesnych technologiach wspierających automatyzację, zaawansowaną analitykę, algorytmy Machine Learning czy powszechne wykorzystanie internetu rzeczy. Te zaś wpływają na wszystkie aspekty produkcji oraz zarządzania łańcuchem dostaw.

Przemysł 4.0 dokonuje rewolucji wsrod procesów produkcyjnych Co ważne, z perspektywy organizacji, przemysł 4.0 skutkuje jednak przede wszystkim minimalizacją kosztów ponoszonych podczas procesów produkcyjnych. Jednocześnie podnosi się jakość wyrobów. Roboty bowiem są bardziej precyzyjne od człowieka, z reguły nie popełniają błędów, nie potrzebują dni wolnych. Czy jednak jest szansa, żeby procesy produkcyjne w przemyśle 4.0 odbywały się całkowicie bez udziału człowieka?

Przemysł a rozwój 4.0

Firmy, które inwestują w rozwiązania Przemysłu 4.0, mogą zwiększyć wydajność, wzmocnić współpracę między działami, umożliwić analitykę predykcyjną i nakazową oraz umożliwić ludziom, w tym operatorom, menedżerom i kadrze kierowniczej, pełniejsze wykorzystanie danych i inteligencji w czasie rzeczywistym do podejmowania lepszych decyzji podczas zarządzania swoim dniem bieżące obowiązki; bycie bardziej atrakcyjnym dla młodszych pracowników - firmy, które stawiają na nowoczesne technologie, mają lepszą i większą moc przyciągania nowych pracowników.

Wzmacnia się współpraca między działami, a pełniejsze wykorzystanie danych w czasie rzeczywistym pomaga w podejmowaniu szybszych i lepszych decyzji. Dodatkowymi korzyściami będą: wzrost produktywności i automatyzacji – prognozy będą dokładniejsze, zwiększy się terminowość dostaw, plany będą zoptymalizowane pod kątem zysku, większa elastyczność w zmiennej sytuacji rynkowej

Łatwiej oszacować korzyść jaką przyniesie postawienie nowej linii produkcyjnej albo usprawnienie maszyny zwiększające jej produktywność. O wiele trudniej zmierzyć korzyści wynikające z posiadania większego zasobu danych. Stosunkowo łatwiej oszacować korzyść jaką przyniesie postawienie nowej linii produkcyjnej albo usprawnienie maszyny zwiększające jej produktywność

O wiele trudniej zmierzyć korzyści wynikające z posiadania większego zasobu danych. Przykład: diagnostyka maszyn Świetnym przykładem jest diagnostyka maszyn. Dopóki maszyna działa trudno przekonać osoby decyzyjne, że instalacja dodatkowych lini produkcyjnych w sektorze produkcyjnym jeśli to dobre rozwiązanie w połączeniu ze sztuczną inteligencję.

Przemysł 4.0 – rewolucja przemysłowa?

Cechą charakterystyczną rewolucji przemysłowej jest stworzenie przełomowej technologii, która na nowo definiuje sposób produkcji i metody pracy. Trzy poprzednie związane były z wynalezieniem: maszyny parowej, linii produkcyjnej oraz komputera. Obecnie jesteśmy w trakcie czwartej rewolucji przemysłowej, nazywanej również Przemysłem 4.0 (Industry 4.0). Termin ten określa zmiany społeczne, przemysłowe i technologiczne wywołane cyfrową transformacją przemysłu. Nadaje ona nowe oblicze automatyzacji i monitorowaniu łańcucha dostaw

Bez względu jednak na świadomość projektową i skalę w jakiej Industry 4.0 będzie implementowane w organizacji – czy odbędzie się to jako pilotaż na poziomie jednej linii produkcyjnej, czy z większym rozmachem, jako cały zakład produkcyjny, czy nawet system produkcyjny – to alokacja zasobów pozyskanych na to działanie, nie będzie odbywała się jako jeden projekt, lecz jako złożone przedsięwzięcie będące w swojej istocie programem projektów.

Projektów składających się na wdrażanie rozwiązań z zakresu Przemysłu 4.0 można porównać do wdrażania nowych technologii produkcji – tu i tu celem jest zwiększenie rentowności przedsiębiorstwa. Różnica jest w precyzji określenia stopy zwrotu z inwestycji.

Stosunkowo łatwiej oszacować korzyść jaką przyniesie postawienie nowej linii produkcyjnej albo usprawnienie maszyny zwiększające jej produktywność. O wiele trudniej zmierzyć korzyści wynikające z posiadania większego zasobu danych. Stosunkowo łatwiej oszacować korzyść jaką przyniesie postawienie nowej linii produkcyjnej albo usprawnienie maszyny zwiększające jej produktywność.

Inteligentna produkcja.

Kolejny etap przewiduje stworzenie organizacji, która jest skupiona na człowieku – pracowniku firmy. Kolejnym elementem nowoczesnej transformacji przemysłowej 4.0 jest Smart Manufacturing, czyli inteligentna produkcja. Ostatnim elementem jest natomiast opracowanie modelu biznesowego, który będzie oparty na nowym łańcuchu wartości. Jakie są korzyści z wdrożenia modelu Przemysłu 4.0 w firmie?

Przemysł 4.0 obejmuje cały cykl życia produktu oraz pełny łańcuch dostaw, a co za tym idzie także projektowanie, sprzedażczyli kompleksowa realizacja oczekiwań klientów wobec produktów. Stworzenie organizacji skupionej na pracowniku firmy – indywidualne różnice wykorzystywane są na rzecz wzmocnienia organizacji i budowę przyjaznego środowiska pracy.

Smart Manufacturing – inaczej inteligentna produkcja, która zakłada stosowanie zintegrowanych systemów reagujących w szybki sposób na zmienne warunki. Model biznesowy oparty na nowym łańcuchu wartości – to fabryka otwarta na zrozumienie potrzeb wszystkich uczestników procesu.

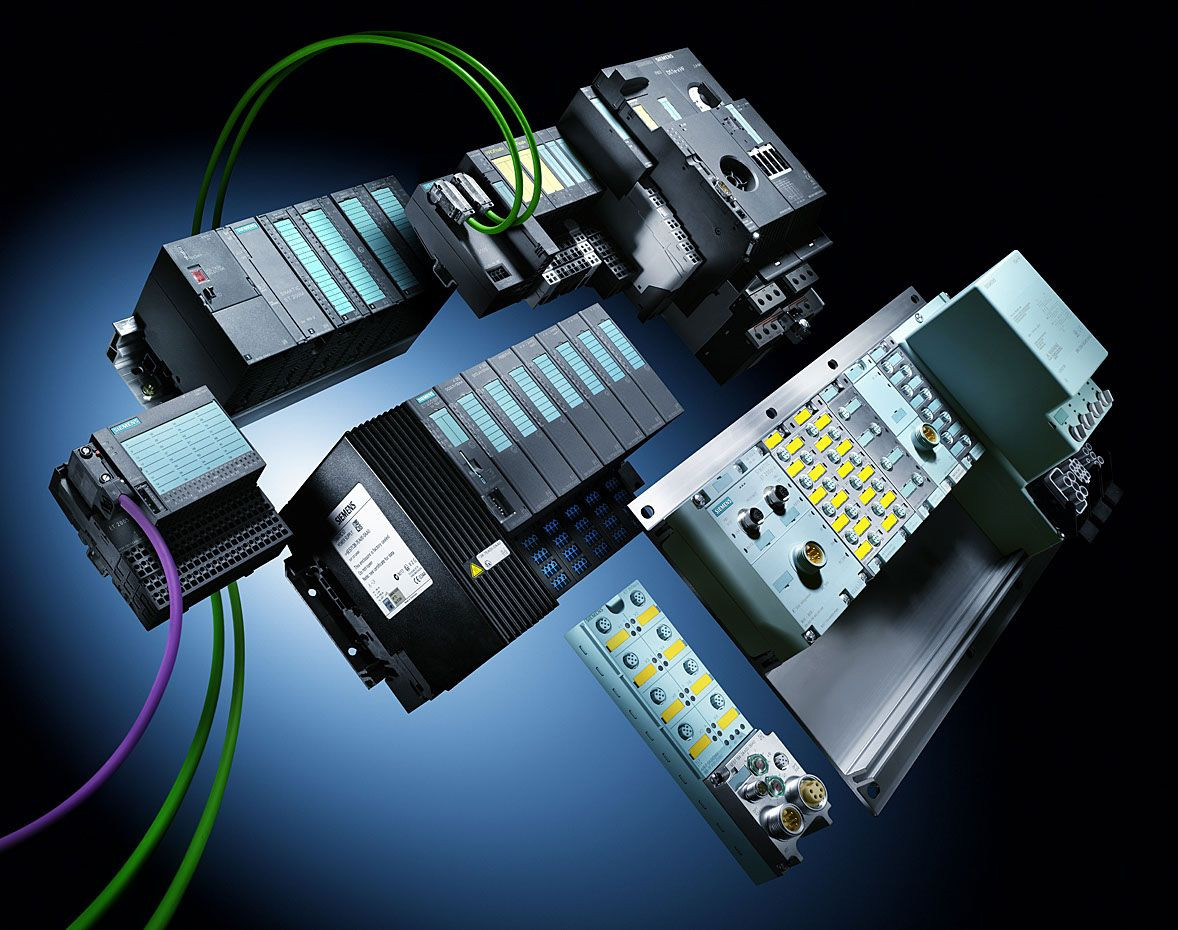

Przemysł 4.0 i trend w kierunku automatyzacji widać w technologii. Obejmuje to następujące obszary: Internet rzeczy (IoT) Przemysłowy Internet rzeczy (IIoT) Systemy cyberfizyczne (CPS) Inteligentna produkcja Inteligentne fabryki Obliczenia kognitywne Chmura obliczeniowa, Sztuczna inteligencja (SI). Kluczowe znaczenie dla Przemysłu 4.0 ma integracja czujników, które są używane na każdym etapie procesu produkcyjnego, aby wspomóc komunikację maszyna-maszyna (M2M).

Rewolucja przemysłowa – kontekst historyczny przemysłu 4.0

Termin rewolucja definiuje gwałtowną i radykalną zmianę. W historii miała miejsce, gdy nowe technologie wraz z nowym sposobem postrzegania świata powodowały głęboką zmianę w systemach gospodarczych i strukturach społecznych. Pierwsza rewolucja przemysłowa trwała od 1760 i zakończyła się roku 1840. Zapoczątkowana została w chwili wynalezienia silnika parowego, co spowodowało budowę kolei oraz przyczyniło się do wprowadzenia produkcji mechanicznej. Nić, która do tej pory wytwarzana była ręcznie czy właściwie całego ekosystemu fabrycznego, jest niemiecką konceptualizacją pewnego ogólnego trendu technologicznego, przedstawioną po raz pierwszy, jako w pełni przemyślany zbiór idei, na Targach w Hanowerze w 2011r. Równolegle podobne koncepcje powstawały w kluczowych dla świata systemach gospodarczych. Przykładem tego jest choćby Made in China 2025 (chiński odpowiednik I4.0), czy amerykański Industrial Internet (propagowana przez General Electric od 2012roku; nieco szersza, niż I4.0 koncepcja, obejmująca również opiekę zdrowotną, produkcję i dystrybucję energii, górnictwo, oraz transport.

Nic więc dziwnego, że dziś na rynku pracy istnieje ogromne zapotrzebowanie na specjalistów właśnie w tej dziedzinie. Zastosowanie Przemysłu 4.0 – na czym polega Gospodarka 4.0? Inicjatywą, która wspiera rozwój i wdrażanie elementów Przemysłu 4.0, jest Europejskie Centrum Wsparcia Zaawansowanej Produkcji (ADMA) stworzone przez Komisję Europejską. Projekt ADMA ma na celu ułatwić przedsiębiorcom uzyskanie dostępu do specjalistycznej wiedzy technologicznej i organizacyjnej

W tym kontekście bardzo ważna jest świadomość zagrożeń zarówno wśród kadry zarządzającej, jak i pracowników przedsiębiorstw. Stawką jest nie tylko utrata danych, ale również narażenie prywatności. Cyfrowy bliźniak Cyfrowy bliźniak – z ang. digital twin to inaczej wirtualna replika procesów, linii produkcyjnych, fabryk i łańcuchów dostaw.

owstaje w trakcie pobierania danych z czujników IoT, sterowników PLC i innych urządzeń podłączonych do internetu. Cyfrowe bliźniaki wykorzystywane są przez producentów do zwiększena produktywności. W ten sposób usprawnia się przepływ pracy i projektuje nowe produktyi wydajność, a także umożliwia producentom zdalne zarządzanie danymi oraz sprawowanie nad nimi kontroli. Efektywność – efektywne fabryki to takie, które wyróżnia wysoka całkowita efektywność wyposażenia (OEE).

Przemysł motoryzacyjny ma często wysoki wskaźnik OEE wynoszący ponad 80%, jednak wiele linii produkcyjnych w innych sektorach ma problem z przekroczeniem 50% OEE. Inteligentne, połączone systemy mogą identyfikować i wykrywać potencjalne problemy, dzięki czemu linie produkcyjne mogą działać wydajniej, a wszelkie prace konserwacyjne można zaplanować.

Zmiany w Przemyśle.

Przemysł 4.0 dokonuje rewolucji w dotychczasowych procesach, zapewniając większą szybkość, elastyczność i innowacyjność produkcji. Większość firm produkcyjnych nie próbuje dziś odpowiedzieć na pytanie: czy przyjąć koncepcje stojące za Przemysłem 4.0, ale kiedy i jak to zrobić?

Chociaż zakłady produkcyjne mogą znajdować się na różnych etapach transformacji cyfrowej, wszystkie muszą ocenić, czy zmodernizować halę produkcyjną za pomocą czujników IoT, technologii bezprzewodowych, zaawansowanej analizy danych – pozwalającej m.in. na Predictive Maintenance – i uczenia maszynowego wiązane z kulturą firmową w zakresie cyberbezpieczeństwa. Zespoły ds. bezpieczeństwa IT i OT często miały oddzielne wymagania, w zależności od zakresu ich obowiązków. Dział IT koncentrował się na zagrożeniach ze świata „wirtualnego”, a OT skupiał się na zapewnieniu fizycznego bezpieczeństwa na hali produkcyjnej.

Jednak w dzisiejszym środowisku zagrożenia mogą pochodzić z dowolnego miejsca, obejmując zarówno bezpieczeństwo fizyczne, jak i cyberbezpieczeństwo. Dlatego rozmawiać ze sobą powinny wspólnie zespoły ds. bezpieczeństwa IT i bezpieczeństwa fizycznego oraz osoby odpowiedzialne za nadzorowanie od momentu wygenerowania danych do czasu, kiedy wymagana jest reakcja

Przykładem może być wykrycie błędu związanego z bezpieczeństwem, które wymaga wykonania czynności przy użyciu sprzętu w czasie rzeczywistym. W tym przypadku czas przesłania danych do chmury przedsiębiorstwa i z powrotem do hali produkcyjnej jest zbyt długi. Uczenie maszynowe wzniesie biznes na nowy poziom.

Industry 4.0 da nową jakość usług klientom.

Przede wszystkim do korzyści płynących ze wdrożenia to: sprawienie, że firma staje się konkurencyjna na tle innych przemysłów - inwestycja w technologię oraz nowoczesne rozwiązania pozwala znacznie ulepszyć działalność, usprawnić procesy, a także zagwarantować nową jakość usług klientom; spowodowanie, że zespół pracujący w firmie jest silniejszy, bardziej wydajny i łatwiej rozwiązuje potencjalne problemu.

Firmy, które inwestują w rozwiązania Przemysłu 4.0, mogą zwiększyć wydajność, wzmocnić współpracę między działami, umożliwić analitykę predykcyjną i nakazową oraz umożliwić nowoczesnych technologii. Wiemy już, co to jest przemysł 4.0, jakie zatem mogą być korzyści w firmie z jego wdrożenia?

Przede wszystkim przedsiębiorstwo staje się staje się bardziej konkurencyjne. Inwestycja w technologię i nowoczesne rozwiązania w zdecydowany sposób usprawnia procesy, co daje nową jakość usług klientom. Powoduje również to, że pracownicy są bardziej wydajni i łatwiej rozwiązują potencjalne problemy.

Część przedsiębiorstw posiada dobrze przygotowaną infrastrukturę, zaś inne muszą zainwestować znaczną sumę w sprzęt i zmiany procesowe zanim nawet zaczną myśleć o przejściu na czwarty poziom rewolucji przemysłowej. Lepszą wydajność w przedsiębiorstwach ma budowanie i planowanie linii produkcyjnej w oparciu o przemysł 4.0.

Z jednej strony wdrożenie jest bardzo istotne w najbliższej przyszłości jednakże budowanie i wprowadzenie nie jest w stanie odbyć się bez komunikacji i kontroli ludzkiej.

Firmy produkcyjne nie są jeszcze gotowe na tak radykalne w niektórych przypadkach zmiany. Systemy oraz maszyny muszą ulec modernizacji a wdrożenie zajmie znaczną ilość czasu.

Industry 4.0 opiera się na łączeniu ludzi, maszyn i systemów. Jednak bez człowieka nie byłoby możliwe wdrożenie tej technologii. To ludzie są w stanie opracować, zaimplementować i zarządzać nowoczesnymi technologiami, które są częścią Industry 4.0. Bez pracy i kreatywności ludzi, nie byłoby możliwe wykorzystanie potencjału, który oferuje ta rewolucja przemysłowa. Człowiek jest niezbędny do tego, aby wykorzystać możliwości, jakie oferują nowoczesne technologie, i aby dostosować je do indywidualnych potrzeb każdej firmy. Bez ludzi Industry 4.0 byłaby tylko pustym sloganem, bez realnego wpływu na przemysł i gospodarkę.